Причины такого глобального перемещения производства возникли давно. В Германии были слишком большие затраты на производство, а рынок автобусов в Европе уже давно стагнирует. По данным Кельнского экономического института IW, в 2012 году оплата одного рабочего часа в обрабатывающей промышленности Турции составляла 5,17 евро (7,1 долларов), что в 7 раз меньше, чем в Германии (36,98 евро).

Причины такого глобального перемещения производства возникли давно. В Германии были слишком большие затраты на производство, а рынок автобусов в Европе уже давно стагнирует. По данным Кельнского экономического института IW, в 2012 году оплата одного рабочего часа в обрабатывающей промышленности Турции составляла 5,17 евро (7,1 долларов), что в 7 раз меньше, чем в Германии (36,98 евро).

MAN полностью переносит производство в Турцию

«У нас не осталось выбора, мы вынуждены перенести производство с целью повышения эффективности в рамках нашей производственной сети», — заявил год назад генеральный директор отделения по производству автобусов и грузовых машин Андерс Нильсен. И все 420 сотрудников старейшего автобусного завода в городе Плауэн получили уведомления о сокращении.

MAN представил самый безопасный междугородний автобус

Зато в турецкой Анкаре начали набирать новый персонал, где сейчас уже работает 1600 человек. Притом новенький завод создали не на пустом месте, ведь MAN в Турции выпускает грузовики с 60-х годов прошлого века. Делали в Анкаре и автобусы, но лишь отдельные модели, а сейчас с конвейера сходит 7 самых топовых лайнеров MAN и Neoplan. Из ворот турецкого завода выезжают MAN Lion’s Intercity, Lion’s Regio, Lion’s Coach, Lion's City, NEOPLAN Skyliner, Cityliner, Jetliner и Tourliner.

Зато в турецкой Анкаре начали набирать новый персонал, где сейчас уже работает 1600 человек. Притом новенький завод создали не на пустом месте, ведь MAN в Турции выпускает грузовики с 60-х годов прошлого века. Делали в Анкаре и автобусы, но лишь отдельные модели, а сейчас с конвейера сходит 7 самых топовых лайнеров MAN и Neoplan. Из ворот турецкого завода выезжают MAN Lion’s Intercity, Lion’s Regio, Lion’s Coach, Lion's City, NEOPLAN Skyliner, Cityliner, Jetliner и Tourliner.

MAN выбрал Турцию, как место главной концентрации своего автобусного производства вовсе не случайно. Во-первых, на этом рынке MAN присутствует уже почти 50 лет и здесь стабильные условия для инвестирования и развития производства. Но самое главное, что Турция – это крупнейший мировой рынок автобусов. На страну с 75-миллионным населением, здесь продается до 50 тыс. автобусов в год, среди которых почти 10 тыс. штук - это автобусы среднего класса и почти 7 тыс. – большие городские и туристические модели. Исторически так сложилось, что в Турции не слишком развита сеть железных дорог, зато очень активно развиваются автобусные перевозки, здесь один из самых крупных в мире флотов больших автобусов, задействованных как в туристическом секторе, так и в городском транспорте.

MAN выбрал Турцию, как место главной концентрации своего автобусного производства вовсе не случайно. Во-первых, на этом рынке MAN присутствует уже почти 50 лет и здесь стабильные условия для инвестирования и развития производства. Но самое главное, что Турция – это крупнейший мировой рынок автобусов. На страну с 75-миллионным населением, здесь продается до 50 тыс. автобусов в год, среди которых почти 10 тыс. штук - это автобусы среднего класса и почти 7 тыс. – большие городские и туристические модели. Исторически так сложилось, что в Турции не слишком развита сеть железных дорог, зато очень активно развиваются автобусные перевозки, здесь один из самых крупных в мире флотов больших автобусов, задействованных как в туристическом секторе, так и в городском транспорте.

О масштабах турецкого рынка говорит даже такой факт, что новейшая модель газового городского автобуса MAN Lion's City CL CNG (носитель почетного титула Bus of the Year 2015) уже растиражирована в количестве 2 тыс. штук. И в MAN не возникает сомнений, что местный завод будет стабильно загружен заказами на ближайшие десятилетия. К тому же Турция активно и без пошлин поставляет свою технику в ЕС и другие рынки стран Азии. (Экспорт автобусов и вэнов уже превышает 1 млн. штук в год). Здесь есть порты для дальнего экспорта, в общем все «звезды» удачно сошлись.

О масштабах турецкого рынка говорит даже такой факт, что новейшая модель газового городского автобуса MAN Lion's City CL CNG (носитель почетного титула Bus of the Year 2015) уже растиражирована в количестве 2 тыс. штук. И в MAN не возникает сомнений, что местный завод будет стабильно загружен заказами на ближайшие десятилетия. К тому же Турция активно и без пошлин поставляет свою технику в ЕС и другие рынки стран Азии. (Экспорт автобусов и вэнов уже превышает 1 млн. штук в год). Здесь есть порты для дальнего экспорта, в общем все «звезды» удачно сошлись.

MAN Ankara

MAN Ankara

Автобусный завод MAN Ankara занимает площадь 317 тыс. м2. Общая численность персонала – 1600 человек. Производственный корпус и того меньше и умещается в пределах единого крупного заводского строения. При этом, в нем сосредоточен весь полный цикл производства автобусов от металлической заготовки до готового лайнера. За 20 минут можно пешком пройти всю цепочку производства. Ежедневно с конвейера сходит 16 новеньких автобусов.

Автобус начинается с металлического скелета – остова, который вручную на специальной оснастке формируют из металлических заготовок (прямоугольных труб). Несколько постов одновременно формируют крышу, боковины, днище и в специальном кондукторе все это соединяется в единый остов будущего автобуса. Один такой каркас уже имеет вес 3-3,5 т.

Автобус начинается с металлического скелета – остова, который вручную на специальной оснастке формируют из металлических заготовок (прямоугольных труб). Несколько постов одновременно формируют крышу, боковины, днище и в специальном кондукторе все это соединяется в единый остов будущего автобуса. Один такой каркас уже имеет вес 3-3,5 т.

Здесь же, прямо на участке, расположена 3D-лаборатория, куда для контроля геометрии снимают один остов с конвейера раз в сутки. С помощью лазерного оборудования с точностью до 0,001 мм контролируют каркас в 700 точках. Допустимым считают отклонения в 0,05%, что на кузове длиной в 12 м составляет всего 6 мм. Другие показатели – это уже брак. Но до брака здесь стараются дело не доводить. На заводе действует «фольксвагеновская» система контроля и самоконтроля. Брак – это дорого для самих же рабочих.

Здесь же, прямо на участке, расположена 3D-лаборатория, куда для контроля геометрии снимают один остов с конвейера раз в сутки. С помощью лазерного оборудования с точностью до 0,001 мм контролируют каркас в 700 точках. Допустимым считают отклонения в 0,05%, что на кузове длиной в 12 м составляет всего 6 мм. Другие показатели – это уже брак. Но до брака здесь стараются дело не доводить. На заводе действует «фольксвагеновская» система контроля и самоконтроля. Брак – это дорого для самих же рабочих.

На участке каркасов мы насчитали 14 зон, после чего на готовый остов уже крепят боковины и отправляют на финишную подготовку к оцинковке.

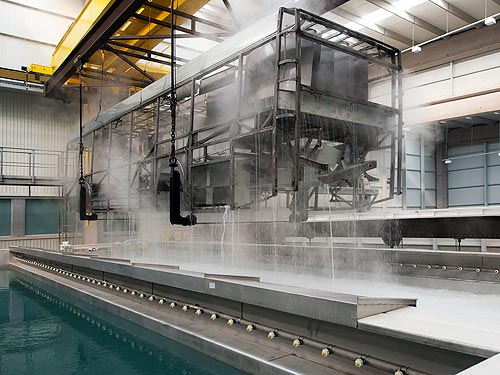

Следующий этап – это антикоррозийная обработка каркаса, ведь MAN и Neoplan всегда ценили за их исключительную стойкость к коррозии. AUTO-Consulting удалось увидеть как формируется эта самая легендарная стойкость. Каркас в буквальном смысле последовательно окунают в гальванические ванны, притом они такого размера, что туда умещается даже двухэтажный Neoplan Skyliner. Линия катафореза была смонтирована в Анкаре в 2011 году и обошлась в 10 млн. евро. Зато теперь все каркасы имеют стойкое покрытие в 25 микрон, с которым производитель спокойно может давать 10-летнюю гарантию от появления коррозии.

Следующий этап – это антикоррозийная обработка каркаса, ведь MAN и Neoplan всегда ценили за их исключительную стойкость к коррозии. AUTO-Consulting удалось увидеть как формируется эта самая легендарная стойкость. Каркас в буквальном смысле последовательно окунают в гальванические ванны, притом они такого размера, что туда умещается даже двухэтажный Neoplan Skyliner. Линия катафореза была смонтирована в Анкаре в 2011 году и обошлась в 10 млн. евро. Зато теперь все каркасы имеют стойкое покрытие в 25 микрон, с которым производитель спокойно может давать 10-летнюю гарантию от появления коррозии.

В цеху площадью 10000 м2 последовательно установлены 11 ванн емкостью 300 м3. С помощью 12 тонного крана каркасы последовательно «купают» в каждой из них и гальваническим методом наносят различные покрытия, смывают и обезжиривают. Техпроцесс полностью автоматизирован и позволяет в сутки «купаться» только 16 каркасам. За год катафорез могут пройти максимум 2000 кузовов. Это и есть мощность турецкого завода.

В цеху площадью 10000 м2 последовательно установлены 11 ванн емкостью 300 м3. С помощью 12 тонного крана каркасы последовательно «купают» в каждой из них и гальваническим методом наносят различные покрытия, смывают и обезжиривают. Техпроцесс полностью автоматизирован и позволяет в сутки «купаться» только 16 каркасам. За год катафорез могут пройти максимум 2000 кузовов. Это и есть мощность турецкого завода.

К слову, участок катафореза на MAN Turkey – это крупнейшее подобное производство в Европе и самое передовое.

После «водных процедур» каркас сушат 60 минут при температуре 230 градусов и лишь потом готовый «скелет» поступает в участок подготовки к покраске. Здесь его обрабатывают герметиками и направляют в окрасочную камеру. Новейший комплекс обошелся MAN в 3 млн. евро и буквально два месяца назад был запущен в эксплуатацию. Процесс здесь полностью автоматизирован и управляется компьютерами. На покраску одного кузова уходит от 2 до 4 часов в зависимости от величины кузова и состава эмали.

После «водных процедур» каркас сушат 60 минут при температуре 230 градусов и лишь потом готовый «скелет» поступает в участок подготовки к покраске. Здесь его обрабатывают герметиками и направляют в окрасочную камеру. Новейший комплекс обошелся MAN в 3 млн. евро и буквально два месяца назад был запущен в эксплуатацию. Процесс здесь полностью автоматизирован и управляется компьютерами. На покраску одного кузова уходит от 2 до 4 часов в зависимости от величины кузова и состава эмали.

После окраски кузов будущего автобуса попадает в цех окончательной сборки, где по двум линиям конвейера его полностью «одевают» и комплектуют. Сборка ведется полностью вручную, но на линии очень много специнструмента. Например, огромные ветровые стекла вклеивают с помощью робота-манипулятора, сборщики лишь контролируют процесс.

После окраски кузов будущего автобуса попадает в цех окончательной сборки, где по двум линиям конвейера его полностью «одевают» и комплектуют. Сборка ведется полностью вручную, но на линии очень много специнструмента. Например, огромные ветровые стекла вклеивают с помощью робота-манипулятора, сборщики лишь контролируют процесс.

На финише каждый автобус проходит контроль токсичности, тормозной системы, герметичности кузова и обязательный тестовый пробег в 80 км. И только после финальной приемки, его отправляют на площадку готовой продукции и готовят к отгрузке клиентам.

В 2014 году в Анкаре построили и комнату аудита по фольсвагеновским стандартам. Здесь специальная подсветка и работают специальные люди

В 2014 году в Анкаре построили и комнату аудита по фольсвагеновским стандартам. Здесь специальная подсветка и работают специальные люди которые собаку съели на контроле качества, которые вообще не подчиняются заводу. Они по специальной методике периодически осматривают готовые автобусы по тысяче позиций и делают заключение об уровне и качестве сборки и производстве. Как сообщили AUTO-Consulting сами заводчане, аудиторов здесь боятся больше всего, ведь на основании их выводов могут найти конкретного сборщика, который допустил «халтуру» и обязательно наказать. И если клиент может что-то и не заметить, то аудиторы точно не пропустят – у них работа такая, - резюмируют в MAN Ankara.

Вот на таком заводе теперь выпускают прославленные немецкие автобусы MAN и не менее легендарные Neoplan, включая и знаменитый двухэтажный Skyliner.

В Европе у MAN еще осталось автобусное производство в Польше, но там выпускают только городские машины. Есть еще завод в ЮАР, где также делают версии для городских перевозок. В Анкаре теперь сосредоточено 100% производства туристических и междугородних лайнеров, а также выпуск городских и пригородных модификаций. Вот такая теперь автобусная география.

Но в MAN уверяют, что легендарность их автобусов вовсе не пострадала. Наоборот, в Турции используют самое современное оборудование, которого не было на немецких производствах. Весь персонал готовят по немецким методикам и регулярно контролируют. Поэтому качество автобусов не изменилось или стало даже лучше. Это констатируют и те самые аудиторы, которых сильно боятся все заводчане и которые регулярно передают данные для штаб-квартиры Volkswagen Group.

Но в MAN уверяют, что легендарность их автобусов вовсе не пострадала. Наоборот, в Турции используют самое современное оборудование, которого не было на немецких производствах. Весь персонал готовят по немецким методикам и регулярно контролируют. Поэтому качество автобусов не изменилось или стало даже лучше. Это констатируют и те самые аудиторы, которых сильно боятся все заводчане и которые регулярно передают данные для штаб-квартиры Volkswagen Group.

Инф. И фото AUTO-Consulting

Редакция благодарит компанию MAN Truck&Bus Ukraine за помощь в организации поездки.

В чем причины лидерства MAN в 2013 году на украинском рынке

|